Przejrzystość farby offsetowej i jej wpływ na kolor farby Pantone

Aby zrozumieć mechanizm powstawania koloru w druku offsetowym, musimy zasadniczo skupić się na dwóch podstawowych zagadnieniach związanych z drukiem. Pierwszym zasadniczym aspektem druku jest technika rastrowania obrazu i reprodukowanie go poprzez proces druku czterech podstawowych barw CMYK na podłożu. Kolejność nakładania kolorów regulują normy ISO 12647-2. Według normy kolejność kolorów to KCMY.

Drugim elementem – który z naszego punktu widzenia jest bardziej interesujący – jest powstawanie koloru poprzez nakładanie dwóch farb na siebie.

W druku offsetowym CMYK:

- granatowy powstaje poprzez nadruk farby Magenta na Cyan

- zielony powstaje poprzez nadruk farby Yellow na Cyan

- czerwony uzyskujemy nakładając Yellow na Magentę

W tym wypadku mówimy o druku polem pełnym (aplą). Uzyskany efekt teoretycznie powinien wyglądać tak:

Jednak nadruk jednej farby na drugą, nigdy nie przebiega idealnie. Jak określa norma ISO 12647-2, druga farba jest nadrukowywana na pierwszą jako 75-80% grubości warstwy farby pierwszej. Jak to wygląda pokazuje grafika poniżej:

Ten sposób powstawania koloru wymaga swoistej cech, którą musi posiadać każda farba offsetowa – cechą tą jest jej częściowa przejrzystość. Ta właściwość farby powoduje efekt mieszania koloru poprzez nakładaniu go na siebie warstwami.

Gdyby farby offsetowe nie byłyby przejrzyste, po nadrukowaniu farby Magenta na Cyan, otrzymalibyśmy Magentę zamiast granatu.

Grubość warstwy farby offsetowej

Większość ludzi pracujących w poligrafii nie zdaje sobie sprawa z ilości farby, która trafia na arkusz drukarski. Grubość tej warstwy, w przypadku druku CMYK, to około 1 mikrona (1 mikron to 1/1000 milimetra). Jak wygląda porównanie grubości warstw farby nakładanych w innych dziedzinach produkcji przemysłowej przedstawia tabela:

| Co malujemy | Grubość warstwy farby [w mikronach] |

|---|---|

| Druk offsetowy | 1 |

| Druk offsetowy – lakier dyspersyjny nanoszony wałkiem aniloksowym | od 4 do 8 |

| Samochód (obecnie produkowane) | od 80 do 160 |

| Ściana w pomieszczeniu (farba akrylowa Dulux) | około 120 |

| Ściana w pomieszczeniu (farba lateksowa) | 250 |

| Elementy metalowe (malowanie proszkowe) | od 60 do 120 |

| Konstrukcja stalowa (malowanie antykorozyjne) | od 250 do 400 |

| Statki (antykorozja morska) | Od 350 do 1000 |

Dane zawarte w tabeli pokazują, że warstwa farby drukarskiej na papierze w porównaniu z farbami stosowanymi w innych dziedzinach przemysłu jest ekstremalnie cienka. To właśnie grubość warstwy farby drukarskiej warunkuje jej częściową przejrzystość.

Grubość druku kolorami dodatkowymi Pantone – często te kolory są nazywane Spot – oscyluje w granicach od 0,7 do 2 mikronów.

Farba Pantone — jak powstaje kolor na arkuszu

Farba Pantone – jak każda farba drukarska – także charakteryzuje się w większym lub mniejszym stopniu przejrzystością. Jaki jest poziom tej przejrzystości, zależy od koloru który chcemy uzyskać. Farby jasne i delikatne (pastel) , będą miały dużą przejrzystość w stosunku do kolorów ciemnych i bardzo ciemnych (granat – np. Reflex Blue).

Mechanizm powstawania koloru Pantone podczas druku offsetowego, jest analogiczny do koloru powstającego podczas drukowania CMYK-iem pół pełnych, czyli apli.

Różnica polega na tym, że funkcję pierwszej warstwy „koloru” pełni kolor podłoża, na którym drukujemy. Czyli kolor wynikowy Pantonu to wynikowa koloru nakładanej przejrzystej farby drukarskiej + kolor podłoża na którym drukujemy.

Eksperyment – jak kolor podłoże wpływa na kolor farby PANTONE

Aby zbadać wpływ koloru podłoża na koloru farby Pantone, przeprowadziliśmy eksperyment według następującego schematu:

- nadrukowaliśmy farby na przeźroczystą folię PET trzech kolorów: żółty, niebieski, czerwony.

- każdy pasek folii z nadrukowanym kolorem został zmierzony jako wzorzec w oprogramowaniu X-Rite Color iQC. Podłożem pomiarowych wzorców była kreda MAXI SILK 350g (pasek folii był kładziony na podłożu i dokonywano pomiaru)

- Wzorce wprowadzone do Color iQC nazwaliśmy odpowiednio: ŻÓŁTY, NIEBIESKI, CZERWONY

- W celu porównania wpływu podłoża na kolor końcowy dokonano pomiarów tych samych pasków zadrukowanej folii układając je na różnych podłożach.

- Zmierzono także kolory podłoży używając jako wzorca pomiarowego kredy MAXI SILK 350g (stanowiła ona wzorzec porównawczy). Jako podłoża testowe przygotowaliśmy kartony najczęściej używane do produkcji opakowań:

- GC1 SBS INVERCOTE

- GC1 ARKTIKA

- GC2 ALASKA

- GC2 CLASSIC FBB

- GD2 Q-LINER

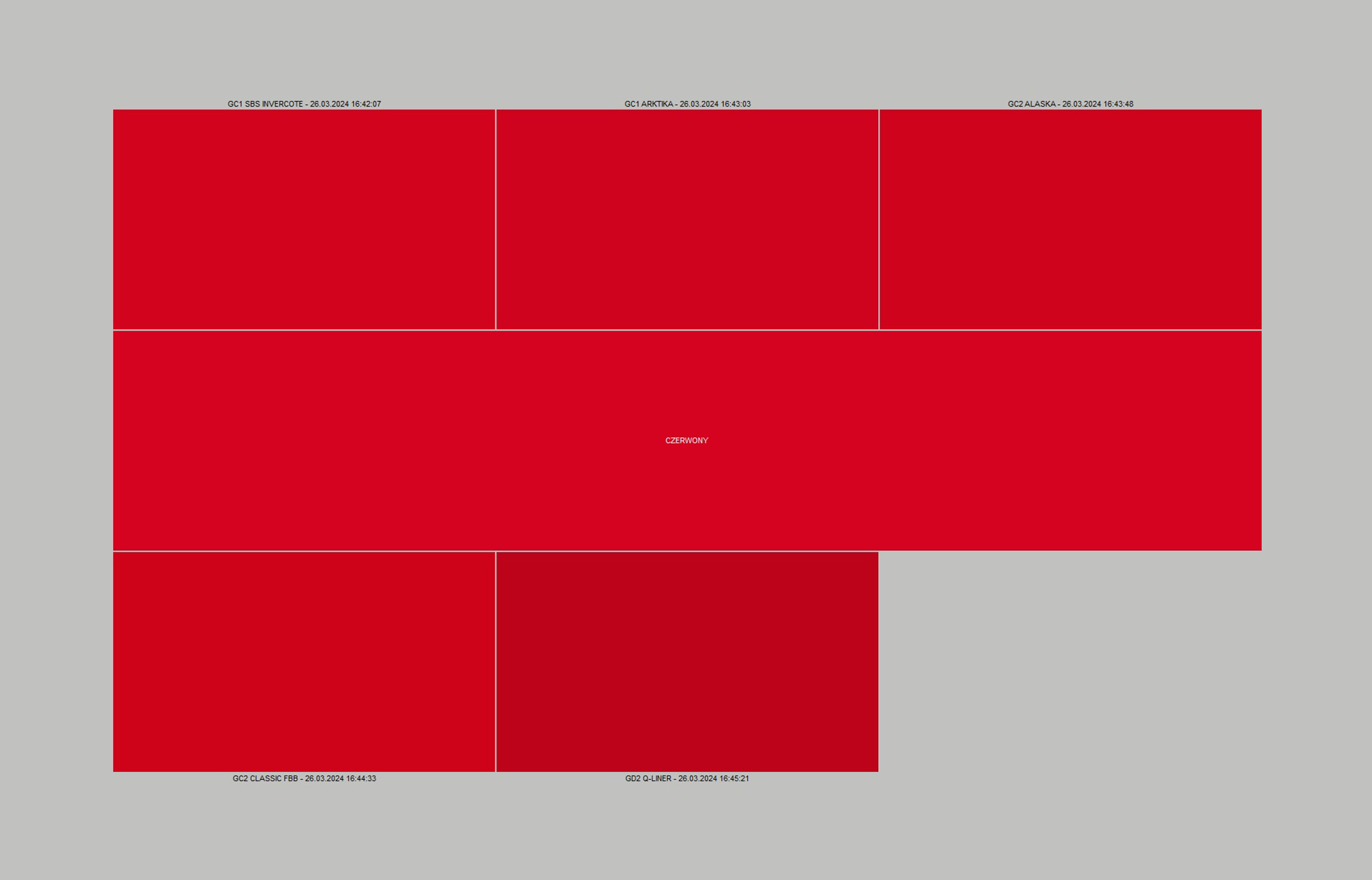

Folia, na której nadrukowaliśmy kolor, charakteryzuje się bardzo dużą przejrzystością i jest kolorystycznie neutralna. Farby, których użyliśmy to seria UV. Nadruk wykonano na testerze druku IGT C1-5. Poglądowe zdjęcie przygotowanych pasków publikujemy niżej. Paski są położone na próbkach podłoża.

Wyniki w formie wizualizacji koloru i tabeli z wartościami Delta ΔE00 utworzonymi w X-Rite Color iQC, przedstawiamy poniżej.

Pierwsze pomiary dotyczą niezadrukowanych podłoży. W przypadku podłoży wzorcem do którego porównujemy pomiary jest kreda MAXI SILK 350g. Następne pomiary dotyczą kolorów.

Na wizualizacji kolor wzorcowy jest paskiem umieszczonym w środku grafiki z nazwą wzorca:

Podłoża

| Porównanie podłoży do kredy MAXI SILK | Delta ΔE00 |

|---|---|

| GC1 SBS INVERCOTE | 2,29 |

| GC1 ARKTIKA | 2,35 |

| GC2 ALASKA | 3,16 |

| GC2 CLASSIC FBB | 5,58 |

| GD2 Q-LINER | 4,36 |

Żółty

| Podłoże + folia z kolorem żółtym | Delta ΔE00 |

|---|---|

| GC1 SBS INVERCOTE | 1,16 |

| GC1 ARKTIKA | 1,17 |

| GC2 ALASKA | 1,29 |

| GC2 CLASSIC FBB | 2,46 |

| GD2 Q-LINER | 5,27 |

Niebieski

| Podłoże + folia z kolorem niebieskim | Delta ΔE00 |

|---|---|

| GC1 SBS INVERCOTE | 1,19 |

| GC1 ARKTIKA | 1,44 |

| GC2 ALASKA | 1,68 |

| GC2 CLASSIC FBB | 2,84 |

| GD2 Q-LINER | 4,68 |

Czerwony

| Podłoże + folia z kolorem czerwonym | Delta ΔE00 |

|---|---|

| GC1 SBS INVERCOTE | 1,13 |

| GC1 ARKTIKA | 1,32 |

| GC2 ALASKA | 1,25 |

| GC2 CLASSIC FBB | 1,87 |

| GD2 Q-LINER | 5,23 |

Podsumowanie wyników

Zmiana podłoża spowodowała zmianę koloru. Jak duża była to zmiana, zależy od rodzaju podłoża. W przypadku kartonów o wysokiej jakości (Premium – wysoka biel podłoża) takich jak INVERCOTE, ARKTIKA i ALASKA zmiany były w zakresach od 1,13 do 1,68 [ΔE00]. Dla kartonów normalnie stosowanych do produkcji opakowań, zmiany te były duże i zawierały się zakresie od 1,87 do 5,27 [ΔE00].

Mogło by się wydawać, że zmiany koloru w zakresie od 1,13 do 1,32 są akceptowalne i nie powinny stanowić problemu podczas druku, jednak opisujemy tu sytuację eksperymentu, gdzie za wzorzec przyjęto kolor wykonany z tolerancją ΔE00 równą 0. Praktycznie wyglądało to całkowicie inaczej. Farby o których pisaliśmy to:

- ŻÓŁTA – to kolor Pantone 144 C

- NIEBIESKA – to kolor Pantone 2925 C

- CZERWONY – to kolor Pantone 185 C

Farby te, w postaci wydruku na folii położonej na podłożu MAXI SILK, zostały wykonane w oparciu o wzorzec cyfrowy koloru PantoneLIVE. Dokładność wykonania tych farb do wzorca PantoneLIVE pokazuje tabela:

| Kolor | Delta ΔE00 |

|---|---|

| Pantone 144 C - ŻÓŁTY | 1,15 |

| Pantone 2925 C - NIEBIESKI | 1,21 |

| Pantone 185 C - CZERWONY | 0,98 |

Jeżeli jako wzorzec eksperymentu przyjmiemy PantoneLIVE a nie pomiar fizyczny koloru folii na podłożu MAXI SILK, to wyniki pomiarów wyglądają w sposób następujący:

| Podłoże | 144 C [ΔE00] | 2925 C [ΔE00] | 185 C [ΔE00] |

|---|---|---|---|

| MAXI SILK 350g | 1,15 | 1,21 | 0,98 |

| GC1 SBS INVERCOTE | 1,98 | 2,38 | 1,98 |

| GC1 ARKTIKA | 2,06 | 2,46 | 2,17 |

| GC2 ALASKA | 2,39 | 2,62 | 2,04 |

| GC2 CLASSIC FBB | 3,65 | 3,46 | 2,69 |

| GD2 Q-LINER | 6,27 | 5,49 | 6,17 |

Wnioski

Zmiana podłoża, na którym jest prowadzony druk, ma bardzo duży wpływ na kolor farby Pantone, który uzyskamy w druku. Dlatego, aby wydrukować ten sam kolor Pantone na różnych podłożach, musimy użyć różnych farb, które będą wyprodukowane na różne podłoża. Znaczenia, co do osiągniętego wyniku końcowego druku, ma także prawo przenoszenia błędu. W tym wypadku należy to rozumieć w sposób następujący:

- mieszalnia produkuje farbę z błędem kolorystycznym X

- drukarnia drukuje farbę z błędem kolorystycznym Y

- wynik końcowy druku: korelacja błędu X + Y = Z

X < Z

Sytuacja opisana ma szczególne znaczenie w druku opakowań, gdzie często progiem tolerancji druku gotowego jest ΔE00 < 2,00.

Farba Pantone — czy podczas produkcji farby uwzględniony jest rodzaj podłoża?

Podczas tworzenia receptury farby Pantone, kolor podłożą jest mierzony i wprowadzany do procesu obliczenia receptury. Kolor ten ma kluczowy wpływ na dobór pigmentów użytych do produkcji farby. Aby zmienić podłoże receptury, należy przeliczyć jest skład i stworzyć nowa recepturę.

Reasumując, aby uzyskać podobne efekty kolorystyczne na różnych podłożach, trzeba użyć farb wyprodukowanych na te właśnie podłoża.

Specjalizujemy się w produkcji farb mieszanych dla przemysłu poligraficznego i produkcji opakowań klasy Premium. Produkujemy farby Pantone offsetowe i flexo UV.

Menu

Adres

ul. Kościuszki 59B,

32-540 Trzebinia

Kontakt

To jest element tekstowy. Kliknij ten element dwukrotnie, aby edytować tekst. Możesz też dowolnie zmieniać rozmiar i położenie tego elementu oraz wszelkie parametry wliczając w to tło, obramowanie i wiele innych. Elementom tekstowych możesz też ustawić animację, dzięki czemu, gdy użytkownik strony wyświetli je na ekranie, pokażą się one z wybranym efektem.

Właścicielem strony jest UNITEK – wszystkie prawa zastrzeżone. Copyright © 2024 UNITEK